Descubre cómo implementar el Lean Manufacturing en tu empresa con estos ejemplos prácticos que te brindarán insights para mejorar la eficiencia, reducir costos y optimizar procesos. Conoce el éxito de empresas líderes en diferentes industrias que han aplicado esta metodología y aprende de sus experiencias. ¡Acompáñanos en este viaje hacia la excelencia operativa!

Contenido

- ¿Cuál es la finalidad de optimizar a través de Lean Manufacturing?

- ¿Cuáles son los 5 principios de Lean Manufacturing?

- ¿Qué es Lean con un ejemplo?

- ¿Cuál es un buen ejemplo de pensamiento lean?

- Ejemplos Reales de Lean Manufacturing: Casos Prácticos para la Mejora Continua

- Lean Manufacturing y la cadena de producción

- Historia de Toyota su Filosofía de Calidad, los Líderes y Creadores del TPS o Lean Manufacturing

- Ejemplos Prácticos de Lean Manufacturing

- Preguntas Frecuentes

¿Cuál es la finalidad de optimizar a través de Lean Manufacturing?

La finalidad de optimizar a través de Lean Manufacturing es eliminar los desperdicios y maximizar el valor agregado en los procesos de producción, con el objetivo de aumentar la eficiencia y reducir los costos. Esto se logra a través de la identificación y eliminación de actividades que no agregan valor al producto o servicio, y la implementación de procesos y herramientas que permitan una mayor flexibilidad y adaptabilidad en la producción.

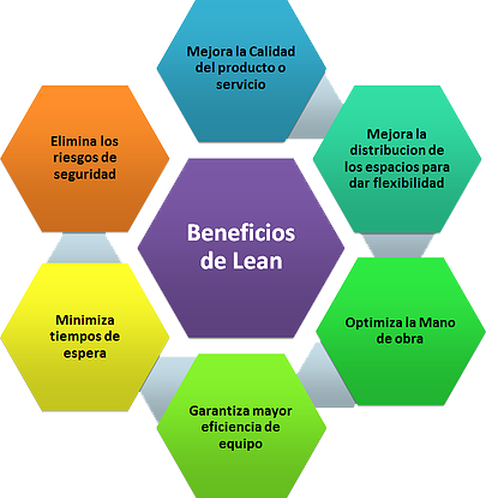

Beneficios de la optimización a través de Lean Manufacturing

La optimización a través de Lean Manufacturing puede traer numerosos beneficios a las empresas, incluyendo:

- Reducción de costos: al eliminar los desperdicios y maximizar el valor agregado, las empresas pueden reducir sus costos de producción y aumentar su margen de beneficio.

- Aumento de la eficiencia: la implementación de procesos y herramientas Lean puede permitir a las empresas aumentar su capacidad de producción y reducir los tiempos de entrega.

- Mejora de la calidad: al enfocarse en la eliminación de errores y defectos, las empresas pueden mejorar la calidad de sus productos y servicios.

Herramientas y técnicas de Lean Manufacturing

Existen varias herramientas y técnicas que se utilizan en Lean Manufacturing para optimizar los procesos de producción, incluyendo:

- Mapa de flujo de valor (VSM): una herramienta visual que se utiliza para identificar y eliminar los desperdicios en los procesos de producción.

- Análisis de causa raíz (RCA): una técnica que se utiliza para identificar y solucionar los problemas subyacentes en los procesos de producción.

- Kanban: un sistema de gestión de inventario que se utiliza para controlar la producción y reducir los inventarios.

Implementación de Lean Manufacturing en la empresa

La implementación de Lean Manufacturing en una empresa requiere un enfoque estructurado y sistemático, que incluya:

- Análisis de la situación actual: un análisis detallado de los procesos de producción actuales para identificar áreas de mejora.

- Definición de objetivos y metas: la definición de objetivos y metas claras para la implementación de Lean Manufacturing.

- Capacitación y concienciación: la capacitación y concienciación de los empleados sobre los principios y herramientas de Lean Manufacturing.

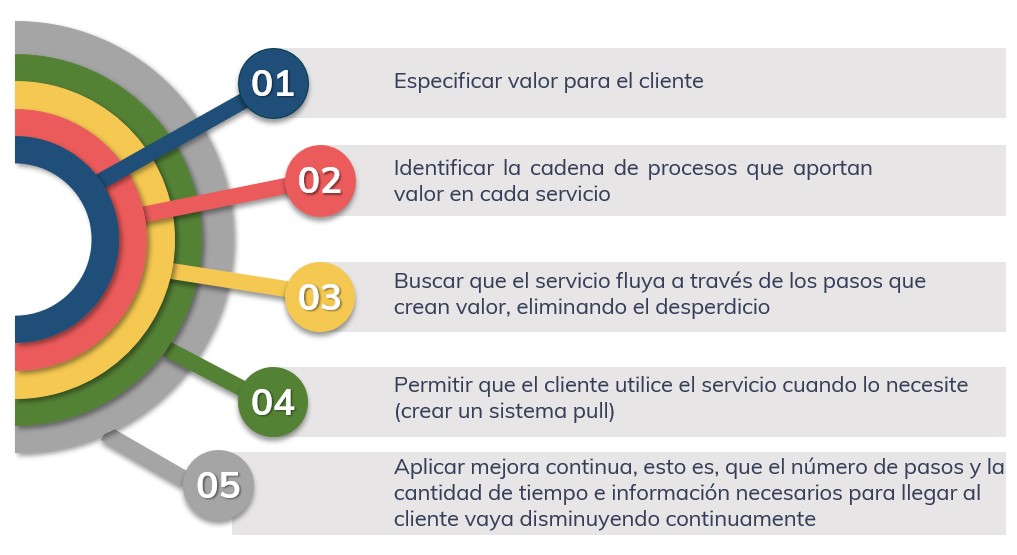

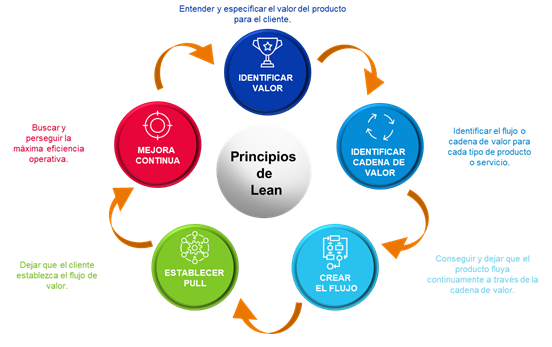

¿Cuáles son los 5 principios de Lean Manufacturing?

Los 5 principios de Lean Manufacturing son una filosofía de producción que busca minimizar el desperdicio y maximizar el valor para el cliente. Estos principios son: 1. Definir el valor: Identificar lo que el cliente considera valioso y eliminar todo lo que no aporta valor.

2. Identificar el flujo de valor: Analizar el proceso de producción para identificar dónde se crea valor y dónde se desperdicia.

3. Crear un flujo: Organizar el proceso de producción de manera que el material y la información fluyan sin interrupciones.

4. Producir a medida que se necesita: Producir solo lo que se necesita, cuando se necesita, para evitar el desperdicio de inventario.

5. Perfeccionar: Buscar continuamente formas de mejorar el proceso de producción y eliminar el desperdicio.

Principios clave para la implementación de Lean Manufacturing

La implementación de Lean Manufacturing requiere un cambio cultural en la organización. Algunos principios clave para su implementación son:

- Liderazgo comprometido: La dirección de la empresa debe estar comprometida con la implementación de Lean Manufacturing y liderar el cambio.

- Formación y capacitación: Los empleados deben recibir formación y capacitación para entender los principios de Lean Manufacturing y cómo aplicarlos.

- Medición y seguimiento: Es importante medir y seguir los resultados de la implementación de Lean Manufacturing para identificar áreas de mejora.

Herramientas y técnicas de Lean Manufacturing

Existen varias herramientas y técnicas que se utilizan en Lean Manufacturing para eliminar el desperdicio y mejorar la eficiencia. Algunas de estas herramientas y técnicas son:

- Mapa de flujo de valor: Un mapa que muestra el flujo de material y información en el proceso de producción.

- Análisis de causa raíz: Un método para identificar la causa raíz de un problema.

- Kanban: Un sistema de tarjetas para controlar la producción y el inventario.

Ventajas de la implementación de Lean Manufacturing

La implementación de Lean Manufacturing puede tener varias ventajas para una empresa. Algunas de estas ventajas son:

- Reducción del desperdicio: La eliminación del desperdicio puede reducir costos y mejorar la eficiencia.

- Mejora de la calidad: La implementación de Lean Manufacturing puede mejorar la calidad de los productos.

- Aumento de la productividad: La eliminación del desperdicio y la mejora de la eficiencia pueden aumentar la productividad.

¿Qué es Lean con un ejemplo?

Lean es una filosofía de gestión que busca maximizar el valor para los clientes mientras se minimiza el desperdicio. Se enfoca en la eficiencia y la eficacia en todos los procesos de una organización, eliminando actividades que no aportan valor y mejorando continuamente los procesos. Un ejemplo de Lean es la empresa automotriz Toyota, que implementó este enfoque en la década de 1950. Al analizar sus procesos de producción, Toyota identificó áreas de desperdicio y las eliminó, lo que permitió reducir los costos y mejorar la calidad de sus vehículos.

Beneficios de Lean

La implementación de Lean puede traer numerosos beneficios a una organización. Algunos de los más destacados son:

- Mejora de la eficiencia: Lean ayuda a eliminar actividades que no aportan valor, lo que permite reducir los costos y mejorar la productividad.

- Incremento de la calidad: Al enfocarse en la calidad y la eliminación de errores, Lean puede ayudar a mejorar la satisfacción del cliente.

- Reducción de costos: La eliminación de desperdicios y la mejora de la eficiencia pueden ayudar a reducir los costos y mejorar la rentabilidad.

Principios de Lean

Lean se basa en varios principios fundamentales que guían su implementación. Algunos de los más importantes son:

- Definir el valor: Identificar qué es lo que aporta valor al cliente y enfocarse en eso.

- Mapa del flujo de valor: Identificar todos los pasos involucrados en la creación de valor y eliminar aquellos que no aportan valor.

- Crear un flujo: Organizar los procesos de manera que fluyan suavemente y sin interrupciones.

Herramientas de Lean

Lean utiliza varias herramientas y técnicas para ayudar a implementar sus principios. Algunas de las más comunes son:

- Mapa de procesos: Una herramienta visual que ayuda a identificar y analizar los procesos.

- Análisis de causa raíz: Una técnica que ayuda a identificar la causa subyacente de un problema.

- Kaizen: Un enfoque de mejora continua que implica a todos los empleados en la búsqueda de mejoras.

¿Cuál es un buen ejemplo de pensamiento lean?

Un buen ejemplo de pensamiento lean es la aplicación de la filosofía de producción justo a tiempo (JAT) en la fábrica de automóviles de Toyota en Japón. En la década de 1950, la empresa se enfrentaba a una gran crisis financiera y debía encontrar formas de reducir costos y mejorar la eficiencia. Bajo el liderazgo de Taiichi Ohno, un ingeniero y gerente de producción de Toyota, se implementó un sistema de producción que buscaba eliminar el desperdicio y maximizar el valor agregado para el cliente.

Beneficios del pensamiento lean en la producción

El pensamiento lean se enfoca en la eliminación de actividades que no aportan valor y en la optimización de los procesos para reducir costos y mejorar la calidad. Algunos de los beneficios de aplicar el pensamiento lean en la producción son:

- Reducción de costos: al eliminar el desperdicio y optimizar los procesos, las empresas pueden reducir sus costos y mejorar su eficiencia.

- Mejora de la calidad: el pensamiento lean se enfoca en la satisfacción del cliente, lo que implica la entrega de productos de alta calidad que cumplen con sus necesidades y expectativas.

- Aumento de la productividad: al eliminar las actividades que no aportan valor y optimizar los procesos, las empresas pueden aumentar su productividad y entregar más valor a sus clientes.

Principios clave del pensamiento lean

El pensamiento lean se basa en varios principios clave que guían la toma de decisiones y la implementación de procesos en las empresas que lo aplican. Algunos de estos principios son:

- Definir el valor: el pensamiento lean se enfoca en la entrega de valor a los clientes, lo que implica entender sus necesidades y expectativas.

- Identificar el flujo de valor: el pensamiento lean busca identificar el flujo de valor en los procesos y eliminar las actividades que no aportan valor.

- Crear un flujo continuo: el pensamiento lean busca crear un flujo continuo de valor, sin interrupciones ni demoras.

Herramientas y técnicas del pensamiento lean

El pensamiento lean utiliza varias herramientas y técnicas para analizar y mejorar los procesos. Algunas de estas herramientas y técnicas son:

- Técnicas de mapeo de procesos: el mapeo de procesos es una técnica que se utiliza para visualizar y analizar los procesos.

- Análisis de causaraíz: el análisis de causaraíz es una técnica que se utiliza para identificar las causas subyacentes de los problemas.

- Técnicas de resolución de problemas: el pensamiento lean utiliza varias técnicas de resolución de problemas, como el método científico y el análisis de Pareto.

Ejemplos Reales de Lean Manufacturing: Casos Prácticos para la Mejora Continua

El Lean Manufacturing, también conocido como Manufactura Esbelta, es un enfoque de gestión que busca eliminar el desperdicio y optimizar los procesos productivos. A continuación, presentaré algunos ejemplos reales de implementación de Lean Manufacturing en diferentes industrias, con el objetivo de ilustrar la aplicación práctica de esta metodología:

1. Toyota: La compañía japonesa Toyota es reconocida mundialmente por su exitosa implementación del Lean Manufacturing. Utilizan el sistema de producción Toyota, que se basa en principios como la minimización del inventario, la mejora continua y la eliminación de las actividades que no agregan valor.

2. Amazon: La empresa de comercio electrónico Amazon ha incorporado el Lean Manufacturing en sus operaciones logísticas. Utilizan técnicas como el just-in-time, donde los productos son entregados justo cuando se necesitan, evitando así la acumulación innecesaria de inventario.

3. Ford: La compañía automotriz Ford ha aplicado el Lean Manufacturing en sus plantas de producción. Han implementado técnicas como el flujo continuo de producción, donde se eliminan los cuellos de botella y se asegura un flujo constante de trabajo.

4. Nike: La famosa marca de ropa deportiva Nike ha adoptado el Lean Manufacturing en sus fábricas de producción. Utilizan técnicas como el kanban, un sistema de control de inventario visual que ayuda a evitar el exceso de producción y la acumulación de stock innecesario.

5. Starbucks: La cadena de cafeterías Starbucks ha implementado el Lean Manufacturing en sus tiendas para agilizar el proceso de preparación de bebidas y reducir el tiempo de espera de los clientes. Utilizan técnicas como el layout celular, donde los equipos de trabajo se organizan de manera eficiente para maximizar la productividad.

En resumen, estos ejemplos reales demuestran que el Lean Manufacturing es aplicable en una amplia variedad de industrias y sectores, desde la automotriz hasta el comercio electrónico. Estas empresas han logrado mejorar la eficiencia de sus procesos, reducir costos y brindar un mejor servicio a sus clientes gracias a la implementación de esta metodología. El Lean Manufacturing se ha convertido en una herramienta fundamental para la mejora continua y la optimización de la cadena de valor en las organizaciones.

- Toyota

- Amazon

- Ford

- Nike

- Starbucks

Lean Manufacturing y la cadena de producción

Historia de Toyota su Filosofía de Calidad, los Líderes y Creadores del TPS o Lean Manufacturing

Ejemplos Prácticos de Lean Manufacturing

1. Implementación de las 5S en una línea de producción

La metodología de las 5S es clave en el enfoque de Lean Manufacturing, ya que busca mejorar la organización y limpieza del lugar de trabajo. Un ejemplo práctico sería la implementación de las 5S en una línea de producción de una fábrica de automóviles. En primer lugar, se realiza una clasificación exhaustiva de todas las herramientas y materiales necesarios en la línea, eliminando aquellos que no son indispensables. Luego, se establece un lugar designado para cada herramienta y se implementa el sistema de etiquetado y codificación para facilitar su localización. Posteriormente, se lleva a cabo un proceso de limpieza profunda y se establecen rutinas de mantenimiento preventivo para evitar la acumulación de suciedad. Por último, se establecen mecanismos de control y mejora continua para mantener el orden y la limpieza en la línea de producción.

2. Reducción de tiempos de espera en un hospital

El Lean Manufacturing también puede ser aplicado en el sector de la salud, específicamente en la reducción de tiempos de espera en hospitales. Un ejemplo práctico sería la implementación de un sistema de gestión visual en la sala de espera de un departamento de emergencias. Mediante el uso de tableros visuales, se muestra información en tiempo real sobre el estado de los pacientes y el tiempo estimado de espera. Además, se establecen flujos de trabajo claros y se eliminan procesos innecesarios o que generen demoras. Se utiliza la metodología de mejora continua para identificar los cuellos de botella y buscar soluciones eficientes. Como resultado, se logra una reducción significativa en los tiempos de espera, mejorando la experiencia del paciente y optimizando los recursos del hospital.

3. Aplicación de Kanban en una empresa de software

El sistema Kanban es una herramienta clave en el Lean Manufacturing que permite gestionar eficientemente el flujo de trabajo. Un ejemplo práctico sería su aplicación en una empresa de desarrollo de software. Se utiliza un tablero Kanban físico o digital para visualizar las tareas pendientes, en proceso y finalizadas por parte de cada miembro del equipo. Cada tarea se representa en una tarjeta Kanban que contiene información detallada sobre la misma. A medida que las tareas avanzan en el proceso, se van moviendo las tarjetas de una columna a otra, lo que facilita la visualización del flujo de trabajo y la identificación de posibles cuellos de botella. Además, se establecen límites de trabajo en progreso para evitar la sobrecarga de los colaboradores y se utilizan métricas para analizar el rendimiento del equipo. De esta manera, se logra una mayor eficiencia en la entrega de proyectos y se optimiza la utilización de los recursos disponibles.

4. Implementación de Kaizen en una cadena de suministro

El concepto de Kaizen, que significa mejora continua en japonés, es fundamental en el Lean Manufacturing. Un ejemplo práctico sería su implementación en una cadena de suministro de una empresa de retail. Mediante la realización de análisis de valor agregado y no valor agregado, se identifican oportunidades de mejora en los procesos de aprovisionamiento, almacenamiento y distribución de productos. Se establecen indicadores de desempeño para medir la eficiencia de la cadena de suministro y se fomenta la participación activa de todos los actores involucrados en la misma. A través de reuniones periódicas de seguimiento y análisis de datos, se implementan acciones de mejora que permiten optimizar la entrega de productos al cliente final y reducir los costos operativos. El enfoque Kaizen se convierte en una filosofía de trabajo en la organización, promoviendo la búsqueda constante de la excelencia y la eliminación de desperdicios.

Preguntas Frecuentes

¿Cuál es un ejemplo práctico de implementación de Lean Manufacturing en la industria automotriz?

Un ejemplo práctico de implementación de Lean Manufacturing en la industria automotriz es el sistema “Just in Time” (JIT). Este enfoque se centra en la eliminación de desperdicios y la optimización de los procesos productivos para reducir los tiempos de entrega y mejorar la eficiencia.

El JIT implica el suministro de componentes y materiales exactamente cuando son necesarios, evitando así el almacenamiento innecesario y los costos asociados.

Una de las principales estrategias utilizadas en el JIT es la producción en células de trabajo, donde los empleados están organizados en equipos multidisciplinarios que se encargan de completar todo el proceso de producción de un componente o producto. Esto permite una mejor coordinación y comunicación entre los miembros del equipo, reduciendo los tiempos de espera y mejorando la calidad del producto final.

Otro aspecto clave del Lean Manufacturing en la industria automotriz es la implementación de sistemas de control visual, como tableros de gestión y señalización clara de los procedimientos y estándares de trabajo. Esto facilita la identificación de problemas y desviaciones en tiempo real, permitiendo una respuesta rápida y eficiente para corregirlos.

Además, se utilizan herramientas como el Mapeo de Flujo de Valor (Value Stream Mapping) para identificar y eliminar actividades que no agregan valor al proceso, así como el sistema Kanban para regular el flujo de producción y minimizar el inventario.

En resumen, la implementación de Lean Manufacturing en la industria automotriz busca mejorar la eficiencia y la calidad de los procesos productivos, reducir los costos y los tiempos de entrega, y satisfacer las demandas del mercado de manera más ágil y rentable.

¿Qué ejemplos concretos existen de reducción de desperdicios y mejora de la eficiencia mediante el uso de las herramientas del Lean Manufacturing?

El Lean Manufacturing, también conocido como producción esbelta, busca eliminar los desperdicios y mejorar la eficiencia en el proceso de producción. A continuación, se presentan algunos ejemplos concretos de cómo se pueden aplicar las herramientas del Lean Manufacturing para reducir desperdicios y mejorar la eficiencia:

1. **Just-in-Time (JIT)**: Esta herramienta se centra en la entrega de materiales y componentes justo a tiempo para su utilización en el proceso de producción, evitando así el almacenamiento innecesario y la acumulación de inventario. Un ejemplo de su aplicación sería en una fábrica de automóviles, donde los proveedores entregan los componentes necesarios justo cuando se van a utilizar, reduciendo así el espacio necesario para el almacenamiento y minimizando el riesgo de obsolescencia.

2. **Kanban**: El sistema Kanban se utiliza para controlar el flujo de trabajo y minimizar el exceso de inventario. Consiste en utilizar tarjetas o señales visuales para indicar cuándo y qué cantidad de un determinado producto o componente se necesita. Por ejemplo, en un taller de ensamble de muebles, cada estación de trabajo puede tener un tablero Kanban que indique cuántos muebles deben producirse y cuándo reabastecerse de componentes.

3. **5S**: Esta herramienta se enfoca en mejorar la organización y limpieza del lugar de trabajo, lo que contribuye a reducir el tiempo perdido buscando herramientas, materiales o información. Un ejemplo de aplicación de las 5S podría ser en una fábrica de alimentos, donde se implementa un sistema de etiquetado claro y ordenado para los ingredientes, evitando así la confusión y el desperdicio causado por la utilización incorrecta de los mismos.

4. **Kaizen**: Esta filosofía se basa en la mejora continua y la participación de todos los miembros del equipo para identificar y solucionar problemas en el proceso de producción. Un ejemplo de aplicación del Kaizen podría ser en una línea de ensamble de productos electrónicos, donde los trabajadores realizan reuniones periódicas para discutir posibles mejoras en el proceso, como la reorganización de las estaciones de trabajo o la optimización de los flujos de materiales.

Estos son solo algunos ejemplos de cómo el Lean Manufacturing puede ayudar a reducir desperdicios y mejorar la eficiencia en diferentes industrias. La clave está en adaptar estas herramientas a las necesidades específicas de cada empresa y seguir fomentando una cultura de mejora continua en todos los niveles de la organización.

¿Cómo se puede aplicar el concepto de “just-in-time” en la gestión de inventarios en una empresa de manufactura? Proporciona un ejemplo práctico.

El concepto de “just-in-time” en la gestión de inventarios se refiere a la práctica de recibir y utilizar los materiales y componentes necesarios justo en el momento necesario, sin tener grandes cantidades de inventario almacenadas.

En una empresa de manufactura, se puede aplicar este concepto de la siguiente manera:

Supongamos que una empresa fabrica automóviles y necesita una gran cantidad de motores para ensamblarlos. En lugar de mantener un gran stock de motores en su almacén, la empresa puede establecer acuerdos con proveedores para recibir los motores justo cuando sean necesarios para el proceso de ensamblaje.

En este ejemplo práctico, la empresa podría establecer una programación de producción en base a la demanda de los automóviles. Cuando se reciba un pedido de automóviles, la empresa solicitará los motores a sus proveedores, quienes se encargarán de entregarlos en el momento exacto que sean requeridos para la línea de ensamblaje.

De esta manera, la empresa evita tener un exceso de inventario de motores que podrían ocupar espacio y generar costos adicionales de almacenamiento. Además, al recibir los motores justo a tiempo, se reduce el riesgo de obsolescencia o daño a los productos almacenados.

Es importante destacar que para implementar exitosamente el concepto de “just-in-time”, es necesario contar con una cadena de suministro eficiente y confiable, así como una comunicación fluida con los proveedores. También se debe tener en cuenta la planificación y coordinación adecuada de los procesos internos de la empresa, para garantizar que los materiales lleguen en el momento preciso para su utilización.

En resumen, la aplicación del concepto de “just-in-time” en la gestión de inventarios en una empresa de manufactura se basa en recibir y utilizar los materiales necesarios justo en el momento requerido, evitando así tener grandes cantidades de inventario almacenadas. Esto permite reducir costos de almacenamiento y minimizar riesgos asociados al manejo de inventarios.

¿Cuál es un ejemplo de aplicación exitosa del sistema Kanban en una cadena de suministro de alimentos? ¿Cómo ha ayudado a mejorar la eficiencia y reducir costos?

Un ejemplo de aplicación exitosa del sistema Kanban en una cadena de suministro de alimentos es el caso de una empresa de distribución de frutas y verduras frescas.

En este caso, la empresa implementó el sistema Kanban para controlar el inventario y mejorar la eficiencia en la reposición de productos. Cada estante de productos estaba etiquetado con tarjetas Kanban que indicaban la cantidad óptima de cada producto que debía haber en stock.

Cuando un cliente compraba un producto y este se agotaba en el estante, el empleado responsable retiraba la tarjeta Kanban correspondiente y la colocaba en un tablero central. Esto señalaba que ese producto necesitaba ser repuesto.

Los encargados de la reposición recogían las tarjetas Kanban del tablero central y se dirigían al almacén para recoger los productos necesarios. El almacén también tenía estantes etiquetados con tarjetas Kanban que indicaban los productos y cantidades disponibles.

El sistema Kanban permitió a la empresa tener una visibilidad clara de la demanda y del nivel de inventario en tiempo real. Al utilizar las tarjetas Kanban como señales visuales, se eliminaron los problemas de comunicación y se redujo el riesgo de errores en la reposición.

Esta implementación del sistema Kanban ayudó a mejorar la eficiencia en la cadena de suministro. Los empleados responsables de la reposición sabían exactamente qué productos y cantidades necesitaban ser recogidos del almacén, lo que evitaba la sobreproducción o la escasez de productos. Además, el sistema permitía una reposición continua y justa, evitando el desperdicio de alimentos que podrían haber quedado obsoletos en el estante.

A través de la implementación del sistema Kanban, la empresa logró reducir los costos asociados con la gestión del inventario y la reposición. La visibilidad en tiempo real permitía una mejor planificación de las compras y una gestión más eficiente de los recursos. Además, al evitar la sobreproducción y la escasez, se redujo el desperdicio de alimentos y se optimizó el uso de los recursos disponibles.

En resumen, la aplicación exitosa del sistema Kanban en esta cadena de suministro de alimentos permitió mejorar la eficiencia, reducir los costos y optimizar la gestión del inventario y la reposición.

En conclusión, los ejemplos prácticos de Lean Manufacturing nos muestran cómo esta metodología puede transformar la eficiencia y productividad en diversas industrias. La implementación de herramientas como el Kanban, el Just-in-Time y la mejora continua, son fundamentales para lograr una organización más ágil y rentable. Si te interesa profundizar en el tema, te invitamos a compartir este artículo y a seguir leyendo para descubrir más sobre Lean Manufacturing y sus beneficios. ¡No te lo pierdas!