La metodología 5S es una herramienta fundamental para optimizar la organización y la eficiencia en el entorno laboral. En este artículo, exploraremos ejemplos prácticos que ilustran cómo aplicar cada una de las cinco etapas: Seleccionar, Ordenar, Limpiar, Estandarizar y Sostener.

A través de casos concretos, podrás entender cómo implementar esta metodología no solo mejora la productividad, sino que también fomenta un ambiente de trabajo más seguro y agradable.

¡Acompáñanos en este recorrido hacia la excelencia organizacional!

Contenido [ocultar]

- ¿Cómo pueden las 5S mejorar la eficiencia en un entorno de trabajo?

- ¿Qué son las 5S y ejemplos?

- ¿Cómo aplicar las 5S en mi puesto de trabajo?

- ¿Qué empresas han aplicado las 5S?

- Ejemplos Prácticos de la Metodología 5S para Mejorar la Eficiencia en el Trabajo

- Las 5S en la cocina

- Introducción a las 5S y su Importancia

- Ejemplos Prácticos de 5S en Diferentes Sectores

- Desafíos Comunes en la Implementación de las 5S

- Conclusiones y Recomendaciones Finales

- Preguntas Frecuentes

¿Cómo pueden las 5S mejorar la eficiencia en un entorno de trabajo?

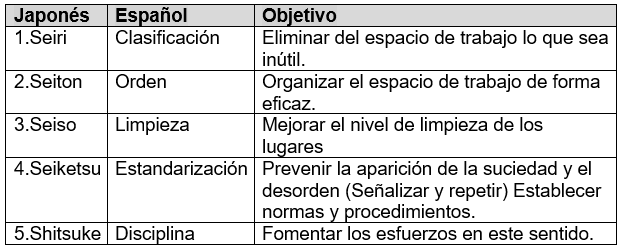

Las 5S son un conjunto de técnicas de gestión de la calidad y productividad que se enfocan en la organización y el orden en el entorno de trabajo. Estas técnicas se originaron en Japón y se han convertido en una herramienta esencial para mejorar la eficiencia en todo tipo de organizaciones. Las 5S se componen de cinco etapas fundamentales: Seiri (clasificación) Seiton (orden) Seiso (limpieza) Seiketsu (estandarización) Shitsuke (disciplina) A continuación, se presentan tres aspectos clave en los que las 5S pueden mejorar la eficiencia en un entorno de trabajo:

Mejora de la productividad

La implementación de las 5S puede mejorar significativamente la productividad en un entorno de trabajo. Al mantener un espacio de trabajo organizado y limpio, los empleados pueden enfocarse en sus tareas de manera más eficiente y reducir el tiempo perdido en la búsqueda de herramientas o materiales. Algunos beneficios de la implementación de las 5S en la productividad son:

- Reducción del tiempo de búsqueda de herramientas y materiales.

- Mejora de la eficiencia en la realización de tareas.

- Aumento de la calidad del trabajo realizado.

Reducción de costos

La implementación de las 5S también puede reducir los costos en un entorno de trabajo. Al mantener un espacio de trabajo organizado y limpio, se reduce el riesgo de accidentes y se minimiza el desperdicio de materiales y recursos. Algunos beneficios de la implementación de las 5S en la reducción de costos son:

- Reducción del riesgo de accidentes y lesiones.

- Minimización del desperdicio de materiales y recursos.

- Reducción de los costos de mantenimiento y reparación de equipos.

Mejora de la calidad del trabajo

La implementación de las 5S también puede mejorar la calidad del trabajo en un entorno de trabajo. Al mantener un espacio de trabajo organizado y limpio, se reduce el riesgo de errores y se mejora la precisión en la realización de tareas. Algunos beneficios de la implementación de las 5S en la calidad del trabajo son:

- Reducción del riesgo de errores y defectos.

- Mejora de la precisión en la realización de tareas.

- Aumento de la satisfacción del cliente con el trabajo realizado.

¿Qué son las 5S y ejemplos?

Las 5S son un método de organización y mejora continua que se utiliza en la industria y en otros entornos para mantener un entorno de trabajo ordenado, seguro y eficiente. El nombre 5S proviene de las cinco palabras japonesas que comienzan con la letra S y que describen los pasos para implementar este método.

Beneficios de las 5S

Las 5S ofrecen numerosos beneficios para las organizaciones que las implementan. Algunos de los beneficios más destacados son:

- Mejora la eficiencia: Al mantener un entorno de trabajo ordenado y organizado, se reduce el tiempo de búsqueda de herramientas y materiales, lo que permite a los trabajadores enfocarse en sus tareas.

- Reduce los costos: La implementación de las 5S ayuda a reducir los costos asociados con la pérdida de herramientas y materiales, así como con la reparación de equipos dañados.

- Mejora la seguridad: Un entorno de trabajo ordenado y organizado reduce el riesgo de accidentes y lesiones, lo que ayuda a proteger la salud y la seguridad de los trabajadores.

Pasos para implementar las 5S

La implementación de las 5S implica cinco pasos fundamentales:

- Seiri (clasificación): Identificar y eliminar los elementos innecesarios en el entorno de trabajo.

- Seiton (organización): Organizar los elementos necesarios de manera lógica y accesible.

- Seiso (limpieza): Limpiar y mantener limpio el entorno de trabajo.

- Seiketsu (estandarización): Establecer procedimientos y estándares para mantener el entorno de trabajo ordenado y organizado.

- Shitsuke (disciplina): Mantener la disciplina y la responsabilidad para asegurarse de que las 5S se implementen de manera efectiva.

Ejemplos de implementación de las 5S

A continuación, se presentan algunos ejemplos de cómo las 5S se pueden implementar en diferentes entornos:

- En una fábrica: Se pueden utilizar etiquetas y señalesez para identificar los diferentes departamentos y áreas de trabajo, y se pueden establecer procedimientos para mantener el entorno de trabajo limpio y ordenado.

- En una oficina: Se pueden utilizar archivadores y carpetas para organizar los documentos y se pueden establecer procedimientos para mantener el entorno de trabajo limpio y ordenado.

- En un hospital: Se pueden utilizar etiquetas y señalesrez para identificar los diferentes departamentos y áreas de trabajo, y se pueden establecer procedimientos para mantener el entorno de trabajo limpio y ordenado.

¿Cómo aplicar las 5S en mi puesto de trabajo?

Para aplicar las 5S en tu puesto de trabajo, es fundamental entender el significado de cada una de estas letras y cómo se relacionan con la mejora continua y la productividad en el lugar de trabajo. Las 5S son un conjunto de principios y técnicas para organizar y mantener un entorno laboral eficiente y seguro.

Ordenar (Seiri): La base de las 5S

El primer paso para aplicar las 5S es ordenar. Esto implica identificar y eliminar todos los elementos innecesarios en tu área de trabajo. Algunos pasos para ordenar eficazmente son:

- Clasificar todos los elementos en categorías (herramientas, documentos, suministros, etc.)

- Evaluar cada elemento para determinar si es necesario o no

- Eliminar o reciclar todo lo que no sea necesario o esté obsoleto

Organizar (Seiton): Asignar un lugar para cada cosa

Después de ordenar, es hora de organizar los elementos restantes de manera que sean fáciles de encontrar y utilizar. Esto implica asignar un lugar específico para cada cosa y asegurarse de que todo esté etiquetado correctamente. Algunos pasos para organizar eficazmente son:

- Asignar un lugar específico para cada herramienta y suministro

- Etiquetar cada elemento y su ubicación para facilitar la identificación

- Establecer procedimientos para el mantenimiento y la actualización de la organización

Mantener (Seiketsu): Mantener el orden y la organización

Una vez que se ha ordenado y organizado el espacio de trabajo, es crucial mantener este estado. Esto requiere disciplina y compromiso de parte de todos los trabajadores. Algunos pasos para mantener el orden y la organización son:

- Establecer rutinas diarias para el mantenimiento del orden y la limpieza

- Realizar inspecciones periódicas para identificar áreas de mejora

- Abordar cualquier problema o desviación del estándar inmediatamente

¿Qué empresas han aplicado las 5S?

Las 5S son un conjunto de técnicas de gestión que se enfocan en la organización y la optimización del espacio de trabajo. A continuación, se presentan algunas empresas que han aplicado las 5S en su gestión:

Empresas automotrices que han implementado las 5S

Las empresas automotrices han sido pioneras en la implementación de las 5S. A continuación, se presentan algunas de las empresas más destacadas:

- Toyota: La empresa japonesa es conocida por ser la creadora de las 5S y ha sido una de las primeras en implementarlas en su proceso de producción.

- General Motors: La empresa estadounidense ha implementado las 5S en muchas de sus plantas de producción en todo el mundo.

- Ford: La empresa estadounidense también ha implementado las 5S en sus plantas de producción para mejorar la eficiencia y reducir costos.

Empresas de tecnología que han adoptado las 5S

Las empresas de tecnología también han adoptado las 5S para mejorar su eficiencia y productividad. A continuación, se presentan algunas de las empresas más destacadas:

- Intel: La empresa estadounidense ha implementado las 5S en muchas de sus plantas de producción de semiconductores.

- IBM: La empresa estadounidense ha implementado las 5S en sus centros de datos y plantas de producción para mejorar la eficiencia y reducir costos.

- Cisco Systems: La empresa estadounidense ha implementado las 5S en sus plantas de producción y centros de datos para mejorar la eficiencia y la productividad.

Empresas de servicios que han implementado las 5S

Las empresas de servicios también han implementado las 5S para mejorar su eficiencia y productividad. A continuación, se presentan algunas de las empresas más destacadas:

- McDonald’s: La cadena de restaurantes estadounidense ha implementado las 5S en muchas de sus sucursales para mejorar la eficiencia y reducir costos.

- WalMart: La cadena de tiendas estadounidense ha implementado las 5S en muchas de sus sucursales para mejorar la eficiencia y reducir costos.

- Amazon: La empresa estadounidense ha implementado las 5S en sus centros de distribución y plantas de producción para mejorar la eficiencia y la productividad.

Ejemplos Prácticos de la Metodología 5S para Mejorar la Eficiencia en el Trabajo

La metodología 5S es una técnica de gestión orientada a mejorar la eficiencia y la productividad en el entorno laboral mediante la organización y la optimización del espacio de trabajo. Esta metodología se basa en cinco principios que comienzan con la letra “S” en japonés: Seiri (Clasificación), Seiton (Orden), Seiso (Limpieza), Seiketsu (Estandarización) y Shitsuke (Disciplina). A continuación, se presentan ejemplos prácticos de cada uno de estos principios:

- Seiri (Clasificación): Este principio implica separar lo necesario de lo innecesario. Un ejemplo práctico podría ser en un taller mecánico donde se identifican herramientas que no se han utilizado en los últimos seis meses. Estas herramientas pueden ser donadas o desechadas, liberando espacio y facilitando el acceso a las herramientas esenciales.

- Seiton (Orden): Consiste en organizar los elementos necesarios para que estén fácilmente accesibles. En una oficina, esto se puede aplicar colocando documentos y materiales de uso frecuente en estantes etiquetados. Por ejemplo, utilizar un sistema de etiquetado de colores para clasificar archivos por proyecto o fecha de entrega, lo que permite una rápida localización.

- Seiso (Limpieza): Este principio enfatiza la importancia de mantener el espacio de trabajo limpio. Un ejemplo sería implementar un programa de limpieza diaria en una planta de producción. Cada empleado sería responsable de limpiar su área al final de su turno, promoviendo así un ambiente de trabajo más agradable y seguro.

- Seiketsu (Estandarización): Aquí se busca establecer normas para mantener los logros obtenidos a través de las primeras tres “S”. En un laboratorio, se podría crear un manual de procedimientos que incluya instrucciones sobre cómo organizar y limpiar el equipo, asegurando que todos los empleados sigan los mismos estándares.

- Shitsuke (Disciplina): Este principio se refiere a fomentar una cultura de cumplimiento y auto-disciplina. En una empresa de servicios, se podrían realizar sesiones de capacitación periódicas sobre la metodología 5S, incentivando a los empleados a seguir las prácticas establecidas y a compartir sus experiencias para mejorar continuamente.

Además de los ejemplos anteriores, es importante considerar algunos beneficios adicionales que se pueden obtener al implementar la metodología 5S en el lugar de trabajo:

- Aumento de la Productividad: Al reducir el tiempo perdido buscando herramientas o documentos, los empleados pueden concentrarse en sus tareas principales.

- Mejora de la Seguridad: Un entorno de trabajo limpio y organizado reduce el riesgo de accidentes laborales.

- Fomento del Trabajo en Equipo: La colaboración en la implementación de 5S promueve un sentido de pertenencia y responsabilidad entre los empleados.

- Optimización de Recursos: La identificación y eliminación de recursos innecesarios permite una mejor utilización de los activos disponibles.

La aplicación de la metodología 5S no solo favorece la eficiencia operativa, sino que también contribuye a la creación de un ambiente laboral positivo y motivador.

Las 5S en la cocina

Introducción a las 5S y su Importancia

Definición de las 5S

Las 5S es una metodología originaria de Japón que busca mejorar la organización y la eficiencia en el lugar de trabajo. El término “5S” proviene de cinco palabras japonesas que comienzan con la letra “S”: Seiri (Clasificación), Seiton (Orden), Seiso (Limpieza), Seiketsu (Estandarización) y Shitsuke (Disciplina). Estas palabras representan un enfoque sistemático para optimizar espacios de trabajo, promoviendo un ambiente más saludable y productivo.

Implementar las 5S no solo implica la mejora física del entorno, sino también un cambio cultural dentro de la organización. La metodología fomenta la participación activa de todos los empleados, creando un sentido de pertenencia y responsabilidad compartida. Esta dinámica es crucial para el éxito a largo plazo de cualquier iniciativa de mejora continua.

Beneficios de la Implementación de las 5S

Los beneficios de aplicar la metodología 5S son múltiples y se pueden clasificar en diferentes categorías:

- Mejora en la Productividad: Un entorno de trabajo organizado permite a los empleados encontrar herramientas y materiales más rápidamente, reduciendo el tiempo perdido en búsquedas.

- Aumento de la Calidad: Al mantener un espacio limpio y ordenado, se minimizan errores, lo cual repercute positivamente en la calidad del producto o servicio ofrecido.

- Reducción de Riesgos: Un área de trabajo limpia disminuye el riesgo de accidentes laborales, promoviendo así la seguridad de todos los empleados.

Además, la aplicación de las 5S genera un ambiente laboral más agradable, lo que puede resultar en una mayor satisfacción y motivación por parte de los empleados. Esto, a su vez, se traduce en una menor rotación de personal y una mejor retención del talento.

Ejemplos Prácticos de 5S en Diferentes Sectores

Ejemplo en la Industria Manufacturera

En el contexto de la industria manufacturera, la implementación de las 5S puede observarse de manera efectiva en la organización de las estaciones de trabajo. Por ejemplo, en una línea de ensamblaje, se puede realizar un inventario de herramientas y componentes para clasificar y eliminar aquellos que no son necesarios (Seiri).

A continuación, se debe organizar cada herramienta y componente en su lugar correspondiente (Seiton), asegurando que sean fácilmente accesibles. La limpieza regular de las estaciones (Seiso) es esencial para mantener un ambiente de trabajo seguro y eficiente. Posteriormente, se deben estandarizar estos procesos (Seiketsu) mediante la creación de listas de verificación. Finalmente, fomentar la disciplina en la implementación de estas prácticas (Shitsuke) asegura que todos los empleados se adhieran a las normas establecidas.

Ejemplo en Oficinas Administrativas

La aplicación de las 5S en oficinas administrativas también tiene un impacto significativo. En este contexto, el primer paso consiste en eliminar documentos innecesarios (Seiri), como informes antiguos o papelería obsoleta. Esto no solo libera espacio físico, sino que también reduce la carga mental sobre los empleados al minimizar la información irrelevante.

Una vez realizada la clasificación, se procede a organizar los documentos restantes en carpetas claramente etiquetadas y accesibles (Seiton). La limpieza del área de trabajo, incluyendo escritorios y equipos electrónicos, se convierte en una tarea habitual (Seiso). Para mantener este sistema operativo, se pueden establecer pautas claras sobre cómo archivar y gestionar la documentación (Seiketsu). Finalmente, la disciplina en seguir estas pautas ayudará a mantener el orden y la eficiencia en el tiempo (Shitsuke).

Desafíos Comunes en la Implementación de las 5S

Resistencia al Cambio

Uno de los principales desafíos que enfrentan las organizaciones al implementar las 5S es la resistencia al cambio por parte de los empleados. La cultura organizacional juega un papel fundamental en este aspecto; muchas personas pueden sentir que las nuevas prácticas amenazan su rutina diaria o su zona de confort.

Para abordar esta resistencia, es crucial involucrar a los empleados desde el principio del proceso. Esto puede incluir sesiones informativas sobre los beneficios de las 5S y cómo impactarán positivamente en su trabajo diario. Además, es importante designar champions o líderes del proyecto que puedan guiar y motivar al personal durante esta transición.

Falta de Compromiso a Largo Plazo

Otro desafío común es la falta de compromiso a largo plazo. Muchas organizaciones inician proyectos de 5S con entusiasmo, pero a medida que pasa el tiempo, el interés puede disminuir y las prácticas pueden caer en desuso. Para evitar esto, se deben establecer mecanismos de seguimiento y evaluación periódicos.

Implementar auditorías regulares y proporcionar retroalimentación continua son estrategias efectivas para mantener el foco en la metodología. Asimismo, reconocer y recompensar a los empleados que contribuyen activamente a la implementación de las 5S puede fomentar una cultura de mejora continua.

Conclusiones y Recomendaciones Finales

Importancia de la Sostenibilidad en las 5S

La sostenibilidad de la metodología 5S es vital para asegurar que los beneficios obtenidos perduren en el tiempo. Para ello, es recomendable establecer políticas y procedimientos claros que respalden la práctica de las 5S en la cultura organizacional.

La formación continua y la capacitación de los empleados son elementos clave para garantizar que todos comprendan y adopten los principios de las 5S. Además, fomentar la comunicación abierta y el intercambio de ideas sobre cómo mejorar continuamente el sistema puede ser altamente efectivo.

Evaluación del Impacto de las 5S

Por último, es fundamental evaluar de manera regular el impacto de la implementación de las 5S. Establecer indicadores de rendimiento que midan aspectos como la productividad, la calidad y la satisfacción del empleado permitirá a la organización realizar ajustes necesarios para optimizar el sistema.

En conclusión, la implementación efectiva de las 5S puede transformar significativamente el entorno laboral, aumentando la eficiencia y promoviendo una cultura de mejora continua. Con el compromiso adecuado y estrategias de sostenibilidad, las organizaciones pueden disfrutar de los beneficios de esta metodología a largo plazo.

Preguntas Frecuentes

¿Cuáles son los ejemplos más efectivos de implementación de la metodología 5S en entornos industriales?

Algunos ejemplos efectivos de implementación de la metodología 5S en entornos industriales incluyen:

1. Organización de herramientas: Utilizar tableros de herramientas que muestran la ubicación de cada herramienta, facilitando su acceso y retorno.

2. Limpieza regular: Establecer rutinas de limpieza diaria en áreas de trabajo para mantener un entorno seguro y ordenado.

3. Clasificación de materiales: Implementar un sistema de etiquetado para identificar materiales necesarios y deshacerse de los innecesarios.

4. Estandarización de procesos: Crear instrucciones visuales para asegurar que todos sigan las mismas prácticas de trabajo.

5. Mantenimiento preventivo: Programar inspecciones regulares de maquinaria para evitar fallos y asegurar su correcto funcionamiento.

Estos ejemplos demuestran cómo la metodología 5S puede aumentar la eficiencia y seguridad en el entorno industrial.

¿Cómo se pueden aplicar los principios de 5S en un entorno de oficina, y qué ejemplos ilustran su eficacia?

Los principios de 5S en un entorno de oficina se pueden aplicar de la siguiente manera:

1. Seiri (Clasificación): Eliminar documentos y materiales innecesarios. Por ejemplo, deshacerse de archivos obsoletos.

2. Seiton (Orden): Organizar el espacio de trabajo. Un ejemplo sería etiquetar carpetas y archivar documentos en lugares específicos.

3. Seiso (Limpieza): Mantener el área de trabajo limpia. Esto puede incluir establecer rutinas diarias de limpieza de escritorios.

4. Seiketsu (Estandarización): Crear normas para mantener el orden. Por ejemplo, utilizar listas de verificación para asegurar que todos sigan los procedimientos.

5. Shitsuke (Disciplina): Fomentar la disciplina en el cumplimiento de las normas establecidas. Un ejemplo es realizar auditorías periódicas.

Estos principios mejoran la eficiencia, reducen el estrés y promueven un ambiente de trabajo más productivo.

¿Qué casos de estudio demuestran el impacto de la metodología 5S en la mejora de la productividad en empresas manufactureras?

Existen varios casos de estudio que demuestran el impacto de la metodología 5S en la mejora de la productividad en empresas manufactureras. Por ejemplo, una planta de fabricación de automóviles implementó las 5S y logró reducir el tiempo de búsqueda de herramientas en un 30%, lo que aumentó la eficiencia en la línea de producción. Otro caso en una fábrica de electrónica mostró que, tras aplicar las 5S, los defectos de calidad disminuyeron en un 25%, mejorando así la satisfacción del cliente. Estos ejemplos evidencian cómo la organización y limpieza contribuyen a optimizar procesos y recursos en el sector manufacturero.

¿Existen ejemplos específicos de cómo la metodología 5S ha contribuido a la sostenibilidad en procesos de producción?

Sí, existen ejemplos específicos de cómo la metodología 5S ha contribuido a la sostenibilidad en procesos de producción. Por ejemplo, en una fábrica de automóviles, la implementación de 5S permitió reducir el desperdicio de materiales al organizar y etiquetar adecuadamente los insumos, lo que resultó en una disminución del 30% en el uso de recursos. Además, al mantener un entorno de trabajo ordenado, se redujeron los accidentes laborales, mejorando la eficiencia y promoviendo un ambiente más seguro y sostenible.

En conclusión, los ejemplos de 5S presentan un enfoque eficaz para mejorar la eficiencia y organización en diversos entornos. Al implementar estas prácticas, se promueve un ambiente de trabajo más productivo. Te invitamos a compartir este contenido y a seguir explorando más sobre el tema en nuestros próximos artículos.